ボートができるまで

ヤマハ天草製造株式会社における、製作工程を紹介いたします。

動画再生

設計からメス型製作まで

1. 設計

基本性能である、航走安定性、静止安定性、凌波性、乗り心地など高い次元での走行性能の具現化、安全で快適なボートライフとなるよう3D-CADを用い魅力的な形状並びに、FEM構造解析による信頼性の高い構造を設計します。

※ヤマハ発動機㈱にて、基本設計等行われます。

2. 型製作 オス型

設計された3D-CADデータにより、オス型の元となるウレタンモールドを5軸NC機で高精度に削り出し加工し、船体・デッキなどのオス型を製作します。

※オス型はヤマハ発動機㈱にて製作されます。

3. 型製作 メス型

削り出されたオス型に、特殊なゲルコート塗装を施し、ガラス繊維と樹脂による積層作業後に、変形防止のために鉄パイプなどで頑丈に補強し離型・磨き作業を行いメス型が出来上がります。

製品製作工程

ここから製品をつくる工程を紹介いたします

1. 型準備

数百隻の生産を実現するために、メス型を保護する目的と、離型する際に製品が接着しないようにフランジ部分へのマスカー保護作業と、ワックス(離型剤)を全面に塗布し、拭き残しがないよう慎重に拭き取ります。

2. ゲルコート 吹付

船を外から見た時の色になるホワイトやブルーなどのゲルコートを、ムラ・タレ・ピンホールなど防止するために、細心の注意をしながら吹き付けます。

3. 積層

ゲルコートが固まったら、設計要求の厚みにするために、ガラス繊維に樹脂を含ませメス型になじむように何層も、ローラーやゴムヘラなどを用い積層作業します。この時、ガラス繊維の層間に残る気泡(空気の泡)を丁寧に除去します。

4. 補強

設計図通りに配置された、補強材や隔壁などを、ガラス繊維に樹脂を含ませて、接着する作業です。船体の強度を保つ目的や浸水を防ぐ目的もあり、細心の注意を払い補強作業をします。

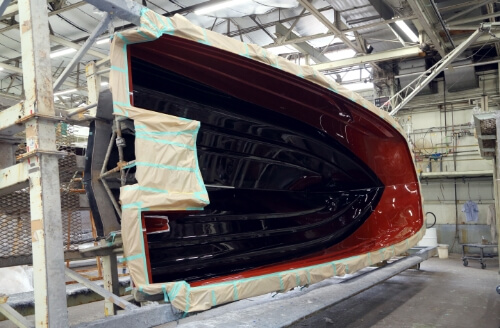

5. 離型

積層や補強材の接着が終了し、ガラス繊維が硬化したらメス型から製品を脱型します。

メス型と製品の間に空気圧を慎重に調整しながら送り、クレーンで吊り上げ離型します。

離型後は、外観異常が無いかを確認し、離型された製品が設計通り重量になっているか測定します。

6. トリミングとサンディング

離型した製品には、型保護材や積層作業ではみ出る製品として不要な部分をカッターやサンダーなどを用いトリミングしたり、サンディングを行います。

直線的であったり湾曲しているので精度を求められる作業となります。

7. 前艤装(サブ艤装)

接着後では取付けが出来ない部品の取り付けやハーネスなどの配線・配策・配管工事などを行います。

船内機(エンジン)を付ける製品は、この工程でエンジンセットやシャフトなども取り付けます。

8. 接着(カップリング)

前艤装まで同時進行で製作された、ハル(船体)とデッキ(甲板)を接着(カップリング)する作業です。

ハルとデッキとの嵌合部の隙間(高さ)調整やネジレ調整及び水密加工など非常に重要な工程となりますが、この工程で初めて、製品の姿が見えてきます。

9. 後艤装

ブリッジや大物・小物などの部品をすべて設計図に従った位置に取付けます。殆どの部品は、製品の外側となるために、水の侵入を確実にブロックする加工を施します。ハッチなどの部品は、高さや幅など安全性や機能が充分確保するために注意を払い取付作業を行います。

10. 仕上げ

外部や内部に付着した埃など清掃作業を行い、ステッカー・ラインテープ等を貼付する仕上げ作業です。

同時にゲルコート面の傷・曇りなどの外チェックを行い、必要であれば補修を行い全ての製品製作工程が完了し検査員による完成検査を受けます。

11. 検査・完成

品質保証課による、外観・機能検査や設計図通りの位置や性能となっているか徹底的に検査を行います。検査を通過すると、最後に水漏れが無いか艇体全体に射水テストを実施し、内部への水の侵入が無いかをくまなく検査します。

船外機艇は射水テストで終了し、合格すると船尾にOKマークを貼付し完成となります。

エンジンセット艇は、工場の目の前にある八代海にて走行テストを行います。合格すると船尾にOKマークを貼付し完成となります。

12. 出荷

完成した艇体は、専門の輸送業者のトラックに積み込み厳重な固縛を施し全国の販売店様へ出荷されます。

製作期間は、小型のボートで約10日~18日、中型のボートで約20日~50日程度掛かり、その後出荷されていきます。